Молибден и его сплавы

Молибден, так же как и

вольфрам, является одним из важнейших промышленных металлов. Удачное

сочетание комплекса ценных физико-механических и коррозионных свойств делает

этот металл одним из основных конструкционных материалов новой техники. Ниже

представлены важнейшие физические свойства молибдена.

Атомный вес …………………….. 95,94

Кристаллическая решетка

…….

К.о.ц.

Период решетки, А

……………..

3,146

Координационное число

……….. 8

Атомный радиус, А

……………..

1,36

Атомный объем,

см3/атом

……

9,45

Плотность,

г/см3

........................

10,2

Температура плавления,°С……

2622±10

Температура кипения, °С

……..

4804

Теплота плавления,

кал/г

……..

70

Теплота испарения,

кал/г ……..

1625

Упругость пара *10-3,

мм рт. ст.,

при температуре, °С:

1954................ 0,01

2125................ 0,1

2324 ............... 1

2568 ............... 10

2622 ............... 15,7

Удельная теплоемкость,

кал/г-град,

при температуре,

°С:

-257 ................ 0,0004

-181,5.............. 0,030

0 .................... 0,0589

100

................. 0,065

475

0,075

Коэффициент линейного расширения α*10°, 1

/град,

при температуре, °С:

-173

…………… 2,8

-23..................

5

27................... 5,1

500 ...............

5,1

1000 .............

5,5

1500 .............

6,2

2000................

7,2

Теплопроводность,

кал/см*сек*град,

при температуре,

°С:

-183................ 0,44

-76

…………….

0,33

0..................... 0,32

1473 ..............

0,26

2173............... 0,17

Удельное сопротивление,

мком/см,

при температуре, ’С:

0 ……………….

5,17

27................... 5,78

727 ................

23.9

1127 ...............

35,2

1527................

27,2

1927 ...............

59,5

2327 ...............

71,8

2622 ...............

81,4

Работа выхода электронов,

эв

………………

4,17

Поперечное сечение захвата тепловых нейтронов,

барн/атом............... 2,4 ± 0,2

Из других характерных свойств молибдена следует отметить его высокую

коррозионную стойкость в расплавах и парах щелочных металлов (натрия,

лития, цезия), относительно малое растворение в минеральных кислотах,

высокую стойкость против атмосферной коррозии.

При нагреве на воздухе молибден сильно окисляется, а при температуре

680—700 °С его окислы интенсивно возгоняются.

Изменение окисляемости молибдена с повышением температуры показано на

рис. 1.

Рис. 1. Изменение окисляемости молибдена с повышением

температуры

С азотом и водородом молибден практически не взаимодействует.

Учитывая высокую окисляемость молибдена, его нагревают в вакууме,

водороде или в атмосфере нейтральных газов (аргоне, гелии). При работе в

атмосферных условиях при высоких температурах детали из молибдена

требуется покрывать специальными покрытиями (MoSi2,

Сг - Al -

Si

и др.).

Молибден, как и вольфрам,

обладает хладноломкостью. Температурный порог хрупкости молибдена

зависит от чистоты металла, способа получения и величины зерна (рис.

2).

Рис. 2.

Влияние величины зерна на порог хрупкости молибдена

Чистый молибден, полученный

многократно зонной очисткой, пластичен при температуре —269° С. В

зависимости от степени чистоты исходного порошка молибден, выплавленный

в электродуговой печи, имеет порог хрупкости от

-50 до +40° С, а полученный

порошковой металлургией

- от 250 до 700° С.

На повышение температурного

порога хрупкости молибдена особенно большое влияние оказывает кислород.

При увеличении содержания кислорода с 0,003 до 0,008% температура

перехода повышается с 45 до 325° С.

Вредное влияние кислорода связано с образованием

легкоплавких окислов молибдена, располагающихся по границам зерен в виде

тонкой прослойки легкоплавкой эвтектики Мо — Мо03

(температура плавления 680

°С), что вызывает охрупчивание металла и снижение его прочности.

Вредное действие кислорода

можно в значительной мере парализовать добавками циркония,

гафния,

титана, ниобия, связывающими его в тугоплавкие окислы, выделяющиеся при

кристаллизации металла в виде дисперсных включений, располагающихся

внутри и по границам зерен.

На температуру хрупкого

перехода заметное влияние оказывают также другие примеси внедрения (С, N2, Н2).

Из молибдена делают листы,

ленту, фольгу, проволоку и другие полуфабрикаты, применяемые в

специальном машиностроении, электровакуумной и электронной

промышленности. В качестве исходной заготовки используют спеченные

порошковые брикеты (штабики) и слитки, получаемые плавкой в

электродуговых или электронно-лучевых печах.

В промышленности наиболее

широкое применение получил метод комбинированной электронно-лучевой и

дуговой плавки. Применение двойного переплава позволяет обеспечить

следующее содержание примесей внедрения: 0,0005 - 0,001% 02, 0,008 -

0,005% С, 0,003 - 0,005% N2.

Для молибдена, как и для

вольфрама, характерна склонность к крупнозернистой направленной

кристаллизации. Для получения мелкого зерна в слитке

и устранения зональности в его строении по аналогии с вольфрамом было

предложено перед кристаллизацией вводить в расплав небольшие добавки

тугоплавких карбидов, которые играют роль дополнительных центров

кристаллизации

Плавленый молибден технической

чистоты после прессования (прутки диаметром 15—20

мм) имеет следующие

механические свойства: σb = 70

кГ/мм2,

σ0,2

= 65

кГ/мм2,

δ = 23%, ψ = = 40% (в деформированном состоянии)

и σb = 47

кГ/мм2,

σ0,2 = 39

кГ/мм2,

δ

= 22%, ψ = 25% (в рекристаллизованном состоянии).

Более высокими механическими

свойствами обладают сплавы на основе молибдена (табл. 1).

|

Марка сплава |

Химический состав, % |

Вид полуфабриката и состояние |

Температура испытания,

оС |

Е, кг/мм2 |

σb,

кг/мм2 |

δ, % |

|

ВМ1 |

0,1 - 0,4 Ti, 0,08 - 0,25 Zr, остальное

Mo |

Лист толщиной 1 мм (степень деформации

95%) |

-70 |

- |

100 |

7 |

|

-30 |

- |

90 |

9 |

|

20 |

33000 |

80 |

10 |

|

600 |

30000 |

55 |

7 |

|

800 |

29800 |

50 |

- |

|

1000 |

28000 |

42 |

14 |

|

1200 |

27000 |

34 |

14 |

|

1500 |

24000 |

14 |

25 |

|

1800 |

18500 |

10 |

45 |

|

ВМ2 |

0,1 - 0,2 Ti, 0,35 - 0,4 Zr, остальное Mo |

Прессованный пруток диаметром 18 - 20 мм

(степень деформации 82 - 85%) |

20 |

33330 |

75 |

0,3 |

|

300 |

32180 |

- |

12 |

|

800 |

30000 |

57 |

12 |

|

1000 |

28000 |

52 |

- |

|

1200 |

27000 |

45 |

- |

|

1500 |

24000 |

16 |

- |

|

1800 |

18500 |

9 |

- |

|

2000 |

- |

3 |

- |

Физические свойства некоторых

отечественных сплавов (ВМ1 и ВМ2) приведены ниже.

Плотность,

г/см3

............

10,2

Удельная теплоемкость,

кал/г*град

при температуре, °С:

20 ……….

0,0670

800

…….. 0,0734

1000

......... 0,077

1200

…… 0,081

1500

…… 0,0867

1700

…… 0,095

Теплопроводность,

кал/см*сек*град.

при температуре, °С:

100 ……. 0,31

500

….... 0,28

1200

..… 0,27

1500

….. 0,23

1700

….. 0,22

1800

….. 0,22

Коэффициент линейного расширения, 1

/град, в интервале

температур, °С:

20

-

100

………… 5,74*10-6

20

-

1000

………. 6,06*10-6

Удельное электросопротивление,

мком*см,

при температуре, °С:

20..................

5,48

900 ................

31,6

1100...............

35,9

1325 ..............

41,82

1455 ..............

47,7

1600 ..............

52,5

Коэффициент черноты

при температуре, °С:

1000

.............. 0,74

1300

..............

0,75

1600

..............

0,48

1800

.............. 0,48

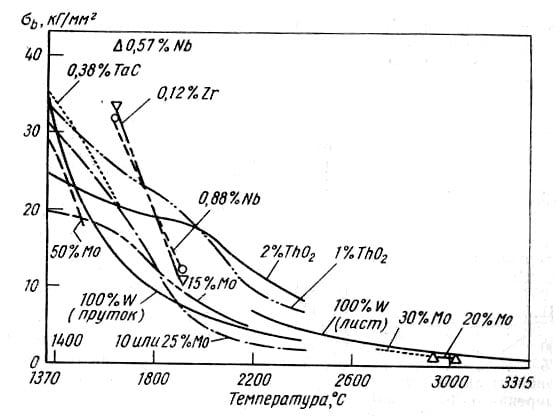

Влияние отдельных легирующих

компонентов на прочность молибдена показано на рис.

3.

Рис. 3.

Влияние легирующих компонентов на прочность молибдена

Наиболее эффективными

легирующими добавками, повышающими прочность без заметного снижения

пластичности, являются титан, цирконий, ниобий, гафний. Кроме этого,

добавки сильно повышают температуру рекристаллизации молибдена. Сплавы,

содержащие до 0,5% каждого из указанных элементов, являются однофазными

твердыми растворами.

Наряду с однофазными

сплавами применяются сложнолегированные гетерофазные

термообрабатываемые сплавы системы Mo - Ti

- Zr - С, в которые в

качестве легирующей упрочняющей добавки вводят до 0,2 -

0,3% С. В этих сплавах более высокая прочность и жаропрочность

достигаются за счет их упрочнения высокодисперсными частицами карбидов.

Они менее пластичны и производство их связано с рядом трудностей.

Сплавы с добавками карбидов

могут быть подвергнуты упрочняющей термообработке — закалке и старению.

За последние годы большой интерес проявляется к высоколегированным сплавам

молибдена с рением (см. табл. 1).

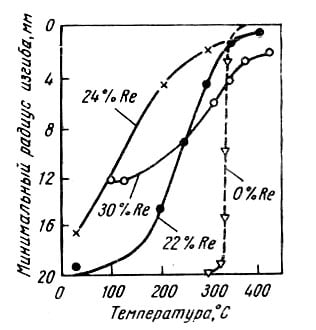

Рений образует с молибденом твердые растворы в широком диапазоне

концентраций (до 60% Re) и является единственным элементом, повышающим его

пластичность. При введении рения 30 - 40% (по массе) порог хрупкости

молибдена смещается к температурам (-100) - (-150)° С; молибден,

легированный рением, хорошо деформируется при комнатной температуре.

Однако, несмотря на высокую

пластичность сплавов молибдена с рением, они мало доступны для промышленного

применения вследствие высокой стоимости и малой распространенности рения.

Поэтому проблема получения пластичных молибденовых сплавов по-прежнему

остается одной из важнейших проблем современной металлургии.

Низкая пластичность и хрупкость изделий из молибдена

технической чистоты (по-видимому, и других металлов

VIa группы) не являются присущими ему природными качествами, а приобретаются

им в результате несовершенства существующих промышленных способов

производства, не учитывающих специфических особенностей металла и тех

глубоких явлений и процессов, протекающих в молибдене и его сплавах при

литье, деформации и термической обработке.

Применяя технологическую схему

производства, созданную с учетом указанных специфических особенностей

металла, можно весьма существенно влиять на пластичность молибдена и его

сплавов и получать высокопластичные материалы (при статических нагрузках) в

рекристаллизоваином состоянии.

Так, например, прессованные прутки и трубы сплава ВМ1,

полученные по старой технологии, в рекристаллизоваином состоянии имеют:

σb

= 25

- 35

кГ/мм2, сто,

σ0,2

= 20

- 35

кГ/мм2,

δ

= 0 - 3%, ψ = 0 т 5%; по новой -

σb = 50 - 55

кГ/мм2,

σ0,2= 36 - 39

кГ/мм2,

δ

= 30 -45%, ψ = 31- 61 %.

Высокая пластичность металла

после отжига сохраняется и в тонких изделиях (листах, трубках и т. п.). Так,

например, тонкостенные трубки (диаметром 10 x 0,5

мм) из сплава ВМ1 в

рекристаллизоваином состоянии имеют следующие механические свойства:

σb

= 52

кГ/мм2,

σ0,2

= 2,5

кГ/мм2,

δ = 37% (продольные образцы) и

σb = 57,6

кГ/мм2,

σ0,2

= 51

кГ/мм2,

δ = 14% (поперечные образцы). Эти трубки в

холодном состоянии допускают сплющивание от соприкосновения стенок и

свободную гибку (с наполнителями) при обычной температуре.

Как было установлено,

первопричиной таких качественных изменений в свойствах сплавов является

образование тонкой блочной структуры в рекристаллизоваином металле.

Учитывая, что образование

блочной структуры наблюдается только при введении карбидных

структуроподобных частиц (темные включения внутри зерен), было высказано

предположение, что в основе возникновения указанной структуры лежит

зародышевый механизм. Вводимые частицы служат зародышами для формирования

отдельных блоков.

Однако возможно также, что

появление блочной структуры вызвано сложными дислокационными процессами,

обусловленными присутствием посторонних частиц.

Основная часть продукции из

молибдена и его сплавов потребляется электроламповой промышленностью, в

радиоэлектронном и электровакуумном производстве. Из молибдена

изготавливают детали электро- и радиолами, детали кенотронов и

рентгеновских трубок. Значительное количество молибдена и его сплавов

используют для нагревателей и экранов высокотемпературных вакуумных печей.

По сообщениям зарубежной

печати, молибден и его сплавы в виде тонкостенных трубок применяют для

оболочек тепловыделиющихся элементов, труб охлаждения и других деталей

ядерных реакторов.

За последние годы возросло применение молибдена

в ракетной технике для изготовления вставок критических сечений, сопловых

насадок ракетных двигателей, для изготовления деталей и узлов ионных и

плазменных двигателей, для оболочек и головных частей ракет на твердом

топливе, для обшивки спускающихся на землю капсул и ракет.